Ответ на вопрос: «Выбор колонкового набора для получения качественного керна».

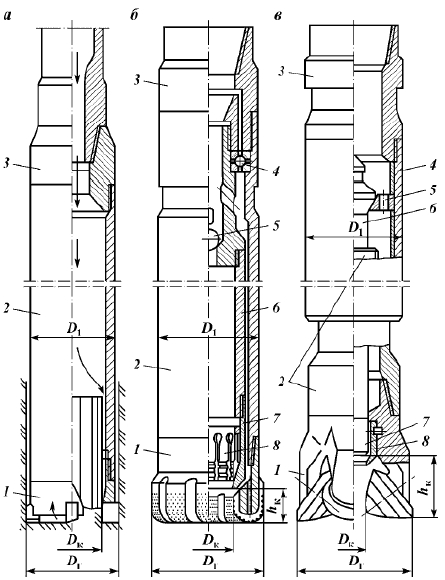

Керн извлекается на поверхность и служит основным материалом для прямого изучения состава, строения и механических свойств горных пород разреза месторождения, а также для решения ряда задач при его разведке и разработке. Поэтому извлечение высококачественного и в достаточном количестве керна является одной из главных задач при бурении разведочных скважин. Рис. 1

Рис. 1

Колонковое долото состоит из бурильной головки 1, предназначенной для проходки скважины кольцевым забоем с образованием керна, и присоединенного к ней керноприемного устройства, предназначенного для размещения керна, его сохранения, отрыва от забоя после окончания выбуривания и транспортирования на поверхность.

- Керноприемные устройства делятся на три группы:

- бескорпусные, простейшие;

- корпусные со стационарной колонковой трубой;

- корпусные со съемной колонковой трубой.

- Признаками качества керна являются:

- диаметр керна Dк;

- степень размыва и загрязненности буровым раствором;

- целостность (неразрушенность).

Введем основные показатели, характеризующие совершенство колонковых долот с точки зрения отбора керна.

Коэффициент керноотбора K1 = Dк / Dг,

где Dг – наружный диаметр бурильной головки.

Чем выше K1, тем лучше колонковое долото удовлетворяет требованию отбора керна максимально возможного диаметра.

Коэффициент керноприема K2 = Dк / hк,

где hк – расстояние от забоя до входа в керноприемное устройство.

Чем больше K2, тем меньше керн подвергается прямому воздействию потока промывочной жидкости и вращающегося инструмента, тем меньше керн размывается и разрушается.

Простейшее керноприемное устройство (рис. 1, а) устанавливается непосредственно над бурильной головкой (коронкой) 1 и состоит из колонковой трубы 2, выполняющей одновременно функции корпуса, и переводника 3 для присоединения к бурильному инструменту. Такие инструменты широко применяют при бурении структурно-поисковых скважин малого диаметра – от 36 до 151 мм. Коронка 1 предназначена для выбуривания керна. Вооружение ее может быть твердосплавным или алмазным, т.е. это инструмент режуще-истирающего действия.

Выбуренный керн размещается в колонковой трубе.

Промывочная жидкость при движении вниз проходит через зазор между керном и колонковой трубой, что является основным недостатком простейшего колонкового долота. Керн отрывается от забоя и удерживается в колонковой трубе при подъеме инструмента внутренним конусом коронки. Это обеспечивается тем, что в мягких горных породах (глинах) проводится «затирка» керна, а в твердых – его «заклинка». При «затирке» перед подъемом инструмента бурят без промывки до 1 м. Выбуриваемый при этом шлам набивается между керном и коронкой и при подъеме инструмента заклинивает керн в конусе коронки.

В средних и твердых горных породах бурить без промывки нельзя. В этом случае перед подъемом в бурильный инструмент засыпают «заклинку» (например, щебень, битое стекло) и продавливают ее промывочной жидкостью до коронки. Момент достижения «заклинки» коронки отмечается по повышению давления на насосе. В этот момент насос отключают и начинают подъем инструмента. Достоинствами рассмотренного колонкового долота являются простота конструкции и максимальный коэффициент керноотбора (до 0,87).

Корпусные керноприемные устройства со стационарной колонковой трубой (рис. 1, б) предназначены, в основном, для глубокого роторного бурения, включают корпус 2, который через переводник 3 соединяется с бурильным инструментом. В корпусе на подшипнике 4 подвешена колонковая труба, в верхней части которой установлен дренажный клапан 5 со сбрасываемым шаром. К нижней части колонковой трубы привинчен корпус 6 кернорвателя 7, предназначенные для отрыва керна от забоя и удержания его в колонковой трубе во время подъема инструмента.

В скважину колонковое долото спускают без шара дренажного клапана. Перед началом бурения колонковую трубу промывают, а затем сбрасывают в бурильные трубы шар, что обеспечивает защиту керна от прямого воздействия промывочной жидкости и вытеснение ее из колонковой трубы по мере заполнения ее керном. Размещение керна в колонковой трубе, защита его от размыва и применение кернорвателей позволили повысить вынос керна и его качество Однако при этом уменьшился коэффициент керноотбора, который у этой группы устройств не более 0,44.

Корпусные керноприемные устройства со съемной колонковой трубой применяются как при роторном, так и при турбинном бурении. Рассмотрим особенности этой группы устройств на примере колонкового турбодолота (рис. 1, в), которое предназначено для отбора керна при высокооборотном бурении и создано на базе турбобура с полным валом, через который проходит съемная колонковая труба (грунтоноска).

Бурильная головка 1 преимущественно дробяще-скалывающего действия крепится на валу 2 турбодолота. Переводником 3 турбодолото присоединяется к бурильному инструменту. В корпусе 4 на неподвижной конической подвеске 5 установлена грунтоноска 6, которая проходит через вал 2 и корпусом кернорвателя 7 входит в центрирующую втулку 8 бурильной головки. В верхней части грунтоноска снабжена конической головкой для захвата ее шлипсом и подъема из скважины без подъема бурильного инструмента.

В скважину турбодолото спускают без грунтоноски, которую сбрасывают в бурильные трубы после промывки перед началом отбора керна. После углубления скважины на длину грунтоноски последнюю извлекают из скважины с помощью шлипса, спускаемого на канате в бурильные трубы. Если бурильная головка не изношена, то в скважину сбрасывают другую грунтоноску, и бурение продолжают.

Основное преимущество турбодолот – высокая скорость проходки. К недостаткам относятся низкий коэффициент керноотбора, не превышающий 0,28, и высокая динамичность работы. Поэтому удовлетворительный вынос керна турбодолота обеспечивают только в твердых монолитных горных породах.

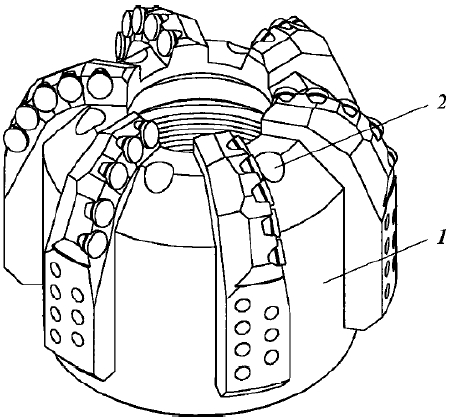

Бурильные головки, как и долота, различаются по классу, типу, принципу воздействия на забой, материалу вооружения и конструкции основных рабочих элементов.

Рис. 2

Рис. 2

Бурильные головки в отличие от долот не бывают гидромониторными. Более того, в их конструкциях предусмотрены меры по защите керна от прямого воздействия струй промывочной жидкости, а при проектировании режима бурения накладываются ограничения на количество подаваемой на забой жидкости.

Шифр бурильных головок начинается с буквы К (колонковая). Если в шифре содержится вторая буква С, например КС, то эта головка для керноприемного устройства со съемной колонковой трубой (грунтоноской). Последующие буквы характеризуют особенности конструкции бурильной головки.

После букв идут цифры дробью: числитель – диаметр бурильной головки, знаменатель – диаметр кернообразующего отверстия (в мм). Далее следуют тип и класс бурильной головки, как и у долот. В конце шифра могут стоять цифры, отражающие номер модификации. Примеры шифров: К212,7/100М, КС212,7/60ТКЗ и т.д.

Наилучшие результаты с точки зрения качества керна дают алмазные бурильные головки и головки, оснащенные сверхтвердыми материалами. Это объясняется тем, что у таких инструментов практически не изменяются диаметры головки и кернообразующего вооружения, а также такие инструменты имеют минимальную динамичность работы.

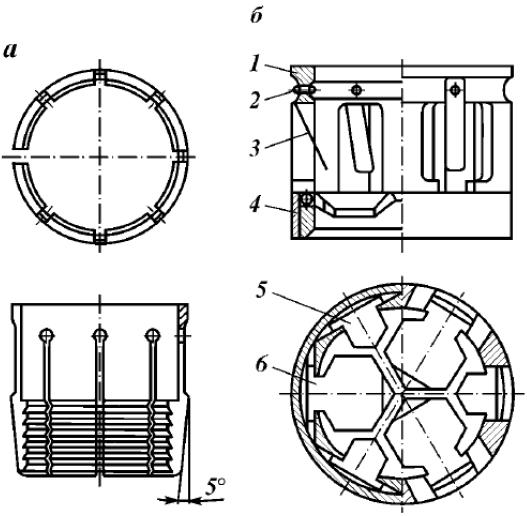

Рис. 3

Рис. 3

Кернорватели применяют двух основных типов: цанговые для твердых пород (рис. 3, а) и рычажковые для мягких пород (рис. 3, б). Принцип работы цангового кернорвателя – заклинивание керна в конусной части 7 корпуса кернорвателя (см. рис. 1, б). После окончания бурения долото приподнимают, а керн и кернорватель движутся вниз относительно корпуса, при этом упругие элементы кернорвателя 8 сжимаются конусом 7 корпуса и заклинивают в нем керн. При дальнейшем движении долота вверх керн отрывается от забоя.