Ответ на вопрос: «Опишите технические средства для получения оперативной информации в процессе бурения».

Вес на крюке и нагрузка на долото

Эти параметры измеряются с помощью приборов, называемых индикаторами веса, которые могут быть гидравлическими (ГИВ) или электрическими (ЭИВ). Датчик индикатора веса устанавливается на неподвижном конце талевого каната или на приспособлении для его крепления к фундаменту буровой. Фактически индикатор веса измеряет силу натяжения талевого каната, на котором подвешены подвижный блок талевой системы и бурильный инструмент.

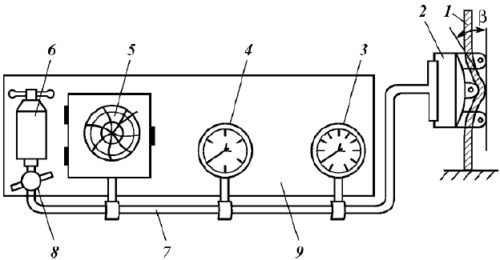

Рис. 1. Гидравлический индикатор веса (ГИВ).

Трансформатор преобразует натяжение каната в давление жидкости. Для этого канат 1 пропускают между роликами трансформатора 2 с изгибом. При натяжении канат стремится выпрямиться, давит на подвижную тарелку трансформатора, которая отделена от жидкости мембраной, и создает давление в системе. Один манометр имеет шкалу от 0 до 100, а другой манометр (верньер) имеет только деления.

Частота вращения долота

При роторном бурении частота вращения долота равна частоте вращения ротора и может быть измерена тахометром любой конструкции или определена по кинематике привода ротора. В электробурах используются асинхронные двигатели с короткозамкнутым ротором, частота вращения которых зависит от частоты тока питания и числа пар полюсов статора. Поэтому частота вращения долота оценивается по характеристике электродвигателя.

Частота вращения гидравлических забойных двигателей сложным образом зависит от расхода бурового раствора и осевой нагрузки на долото. Поэтому оценка частоты вращения по характеристике двигателя даёт лишь порядок величины. Для более точного определения частоты вращения используются турботахометры.

Например, для бурения Кольской сверхглубокой скважины была разработана телеметрическая система контроля частоты вращения вала забойного двигателя с забойным генератором гидравлических импульсов давления низкой частоты. Импульсы давления воспринимались приемным устройством на вертлюге, преобразовывались в электрические сигналы, которые по кабелю передавались на пульт бурильщика и в диспетчерский пункт.

Расход бурового раствора

Расход бурового раствора измеряется с помощью индукционных расходомеров или оценивается по давлению бурового раствора на стояке. Манометр, показывающий давление бурового раствора на входе в скважину, установлен на вертикальной трубе (стояке), подводящей раствор к буровому шлангу и далее к вертлюгу. Отсюда термин «давление на стояке». Из курса гидравлики известно, что зависимость давления на стояке рст от расхода жидкости имеет вид

рст = Q2(А1 + А2l),

где Q – расход бурового раствора;

А1 и А2 — коэффициенты гидравлических сопротивлений не зависящие и зависящие от длины скважины l. Следовательно, с увеличением l давление на стояке должно плавно возрастать. Если при этом давление остается на одном уровне, то это явный признак утечек жидкости, значит, что часть жидкости не доходит до забоя скважины.

Измерение крутящего момента ротора

Оно позволяет контролировать работу долота и бурильной колонны. Конструкции роторных моментомеров зависят от вида привода ротора. Для роторов с карданным приводом датчик момента установлен на быстроходном валу ротора. Для роторов с цепным приводом датчик момента установлен в цепной передаче так, чтобы он реагировал на изменение натяжения цепи привода ротора.

Крутящий момент свинчивания резьбовых соединений

Он регламентируется из условия обеспечения их герметичности и надежности. Недостаточный момент свинчивания замковых соединений может привести к развинчиванию резьбового соединения в процессе спуска в скважину, т.е. к аварии.

При наклонном бурении с отклоняющими компоновками недостаточное свинчивание приводит к большим ошибкам, так как отклонитель в скважине ориентируется до начала бурения, а с началом бурения за счет реактивного момента происходит довинчивание резьб и потеря ориентации отклонителя.

Датчик оборотов лебедки (ДОЛ)

Служит для определения нескольких параметров процесса бурения: забой, высота над забоем, механическая скорость проходки, детально-механический каротаж ( ДМК), положение талевого блока. Датчик основан на реостатном преобразователе угла поворота барабана лебедки. Дальнейшая аппаратура подсчитывает метраж по специальным реперным отметкам, устанавливаемым в процессе предшествующего метрологического обеспечения. Шкала реперных отметок является нелинейной, что объясняется неодинаковым диаметром наматывания лебедки ввиду определенного диаметра троса лебедки.

Датчик давления ( ДД)

Служит для определения давления в нагнетательной линии манифольда. Принцип действия датчика основан на измерении прогиба мембраны тензопреобразователя под действием избыточного давления бурового раствора в манифольде.

Датчик давления устанавливается в место врезки обычного манометра нагнетательной линии с помощью специального тройника. При его монтаже вывинчивается установленный манометр и устанавливается на его место тройник. Необходимо помнить об установке сальникового уплотнения или кольца, изготовленного из мягкого металла, предотвращающего утечку бурового раствора.

Непосредственно в тройник ввинчивается ДД и прежний манометр. Есть два варианта установки датчика давления: в помещении насосной станции или в стояк-трубе над столом ротора. Первый вариант более прост в монтаже, однако менее точный, так как в данном случае не будут учитываться потери давления в линии манифольда.

Датчик плотности бурового раствора ( ДП)

Основан на тензопреобразователе, измеряющем натяжение троса, к которому прикреплена специальная гиря, погруженная в буровой раствор. При изменении плотности бурового раствора изменяется архимедова сила, воздействующая на гирю. Тем самым изменяется натяжение троса и как следствие — выходной сигнал датчика. Для уменьшения колебания гири в буровом растворе используются специальные направляющие стержни, не позволяющие гире отклонятся от вертикального положения.

Датчик плотности устанавливается на крыше резервуара. В случае, если крыша резервуара сплошная, то в ней вырезается соответствующей формы отверстие: круглое, квадратное либо прямоугольное.

Датчик уровня бурового раствора (ДУ)

Основан на акустическом принципе действия. Сигнал излучается от акустического преобразователя до границы раздела двух сред ( атмосфера — буровой раствор), после чего отражается и возвращается вновь на чувствительный элемент.

Дальнейшая аппаратура определяет временной интервал между посылкой и приемом сигнала, который прямо пропорционален расстоянию от датчика до верхнего уровня бурового раствора. Тем самым можно рассчитать уровень бурового раствора в резервуаре. Монтируется датчик на крыше блока приготовления раствора.

Датчик расхода на входе (ДР вх)

Служит для определения расхода промывочной жидкости в линии манифольда. Принцип действия основан на измерении времени прохождения ультразвукового сигнала от передатчика к приемнику, установленных на линии манифольда. При постоянном расстоянии между передатчиком и приемником сигнала это время пропорционально расходу бурового раствора.

Передатчик и приемник сигнала датчика расхода на входе монтируются на прямолинейный участок линии манифольда строго определенной длины, указанной в паспорте датчика. Желательно устанавливать их в горизонтальной плоскости относительно оси трубопровода.

Датчик расхода на выходе (ДР вых)

Предназначен для индикации расхода смеси бурового раствора и выбуренной породы на выходе из скважины. Принцип действия датчика основан на измерении уровня смеси в желобе или трубе, пересчете его в мгновенное значение расхода и дальнейшей интеграцией показаний по времени, в результате чего получается значение расхода. Датчик состоит из акустического преобразователя и блока обработки информации.

Задачи скважинных измерений телесистемами

- Задачи скважинных измерений системами, использующими каналы связи забой-устье, можно разбить на три основные группы:

- оперативный технологический контроль за режимом бурения скважин с целью его оптимизации;

- контроль направления бурения скважин с целью управления процессом направленного бурения по заданной траектории;

- литологическое расчленение геологического разреза скважины, исследование параметров пластов, не искаженных проникновением фильтрата промывочной жидкости в пласт, выделение пластов-коллекторов, прогнозирование зон аномальных пластовых давлений.

Имея с забоя данные о частоте вращения долота и истинной осевой нагрузке на долото, можно поддерживать режим таким образом, чтобы обеспечивалась максимальная механическая скорость проходки, следить за износом долота, не допуская критических режимов его работы.

В связи с все возрастающими объемами кустового, направленного и горизонтального бурения (в том числе для охраны окружающей среды), весьма актуальной становится проблема контроля за направлением ствола скважины в процессе её бурения, проблема возможности управления этим процессом по намеченной программе.

Комплекс измерительных датчиков контроля направления ствола скважины должен состоять из датчиков измерения угла наклона скважины, её азимута. Для управления процессом направленного бурения измерительную систему оборудуют также датчиком положения отклонителя. Описанные две группы датчиков могут быть объединены в одной телеизмерительной системе для оптимизации процесса бурения скважин наклонно-направленного и горизонтального бурения.

В ряде случаев целесообразно в качестве дополнительной информации с забоя иметь данные о расходе промывочной жидкости с целью определения герметичности замковых соединений бурильного инструмента, изучения режима очистки забоя от шлама; целесообразно также измерять температуру на забое с целью изучения теплового режима бурения скважины.

Очень информативным параметром бурения является вибрация бурильного инструмента. Она характеризует как процесс разрушения горных пород, так и свойства разбуриваемых пластов (упругие характеристики, литологический состав и др.).

Измерение геофизических параметров в процессе бурения скважин позволяет получить сведения о литологическом составе и удельных электрических сопротивлениях пластов, не затронутых проникновением фильтрата промывочной жидкости в пласт, что дает возможность надежно выделять продуктивные горизонты, исключая их пропуск, а по изменению характеристик пластов — прогнозировать приближение зон аномально высокого или аномально низкого пластовых давлений, границ продуктивного пласта.

Кроме того, наличие в измерительном комплексе геофизических зондов различной глубинности обеспечивает возможность измерений параметров пластов с целью изучения динамики образования зоны проникновения фильтрата промывочной жидкости в призабойной зоне.

Измерение естественной радиоактивности горных пород, окружающих скважину, как правило, дает возможность провести литологическое расчленение разреза и в комплексе с электрическими характеристиками пласта – выделять границы пласта, расчленять разрез на отдельные пропластки.

Как правило, контроль режима бурения осуществляется станцией геолого-технологических исследований по показаниям наземных датчиков. К ним относятся: измерение механической скорости бурения, веса на крюке, расхода промывочной жидкости и давления на стояке, газовый и люминесцентный и др. каротаж.

Данные геофизических исследований, полученные в процессе бурения могут служить в большинстве скважин надежным критерием интерпретации результатов с целью дальнейшего планирования работ на скважине (опробования объектов, отбора керна и др.).

В этих случаях комплекс ГИС, проводимый аппаратурой на кабеле, может быть сокращен, соответственно уменьшено время на задалживание скважин для проведения ГИС.

Объединение перечисленных комплексов в единую телеизмерительную систему требует передачи большого объёма информации и может быть реализовано только с каналом, обладающим высокой пропускной способностью.

Характерной особенностью телеизмерительных систем в процессе бурения является то, что выход из строя любого блока скважинной аппаратуры приводит к потере информации до конца рейса и требует извлечения глубинного прибора на земную поверхность для восстановления его работоспособности.

Повышенные вибрации, воздействие агрессивной и абразивной среды, удары, механические нагрузки на сжатие и растяжение, кручение, повышенные давление и температура – требуют разработки специальных мер защиты, применения износостойких высокопрочных материалов, прочных покрытий.

Учет специфических требований к скважинным информационно-измерительным системам различного назначения позволяет обеспечить необходимую надежность систем, продлить срок их эксплуатации в скважинных условиях. Особое значение имеет надежная работа при значительных вибрациях и механических нагрузках.

Таким образом, комплекс скважинных измерений в процессе бурения: скорости вращения режущего инструмента — долота, осевой нагрузки и крутящего момента, вибрации долота, расхода и температуры промывочной жидкости, угловых параметров траектории определяет технологический режим бурения, его оптимальность.

Регистрация естественной радиоактивности горных пород, измерение акустических и электрических свойств окружающих скважину горных пород в процессе бурения обеспечивают литологическое расчленение геологического разреза, определение насыщенности пласта, выделение зон аномальных пластовых давлений, пеленгации границ продуктивного пласта на наклонных пологих и горизонтальных участках бурения нефтегазовых скважин.